1.什么是制造质量[1]

制造质量是指在生产过程中,所形成的符合设计要求的质量因素。

2.制造质量的特点[2]

3.质量制造的要素[3]

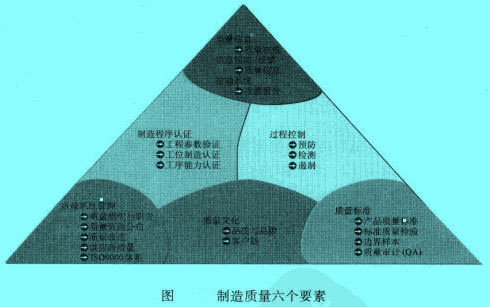

制造质量的要素包含六个方面:质量文化、质量系统、质量标准、制造程序认证、过程控制、质量信息等(如下图)。

- 1.质量文化

质量文化是企业对于质量的意识、态度,以及沟通交流、问题解决的行为方式。塑造质量文化,就是要从思想观念上进行一系列变革

- 2.质量系统管理

质量系统管理是指协助管理质量系统的常用制度、流程和组织结构,包含确定质量政策、目标和职责,并通过质量规划、质量控制,以及质量改进等手段实现它们。质量系统管理的目的就是定义并规范质量行为的有意识操作,从而让客户满足或超越客户期望。

- 3.质量标准

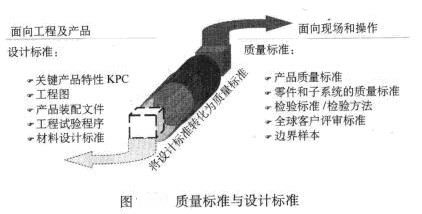

质量标准是质量管理的基础,是质量检验的准绳。质量标准是用于指导现场员工识别和判断产品质量的标准。许多公司直接将设计标准作为指导现场的标准。这有一个问题,设计标准是面向工程的,使用的是工程语言,现场员工很难识别和判断,所需的测量系统也比较复杂。如描述一种颜色的工程术语是“深红色(R200,GO,B0)”,如果用这个设计标准指导现场操作人员,就很难看得懂,而且无法操作。实际判断时,各个员工心中的红色是不一样的,同一个员工识辨的变动范围也很大。如果我们将这个设计标准转化为一个标准色卡贴在现场,说明什么是可接受的,什么是不可接受的,员工操作起来就非常的简单。质量标准根据实际需要,表现形式丰富多样,常用的有产品质量标准、质量检验标准化操作单、质量边界样板,以及全面客户评审等。它们通常可以通过比较简单的听、看、闻、触摸等方法识别(下图)。

- 4.制造认证

制造认证是指新系统启动/新产品批量生产前准备和验证制造能力及稳定性的流程和方法。其目的是在推进项目进度的同时,确保每一个制造程序能够达到产品质量标准要求。制造认证涵盖了整个新系统/产品的生命周期。包括了新系统/产品启动前的质量策划、启动过程的认证,以及启动后的质量控制等。新系统/产生启动前的质量策划将为制造质量提供良好的先天禀赋。在新系统/产品启动时,要对整个系统进行认证,如系统填充、工位准备、加速、质量阀门等。在新系统/产品正式运行后,制造过程还会因为客户、系统改进等因素,需要变更系统/产品,这些变更也需要有相应的制造认证,通常有临时措施(针对短期行为,设立有效期限制)和长期对策(如工程更改)两个方面。

- 5.过程控制

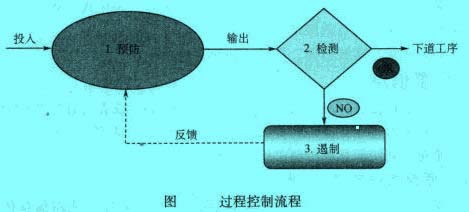

过程控制是指在工位贯彻预防、检测、遏制的原则,实现制造质量的控制方法。过程控制的目的是将制造质量深入到制造过程的每一道工序(如下图)。

- 6.质量信息

质量信息是指通过标准化的交流途径在企业内部,或者与客户和供应商对质量的期望值和绩效进行交流的媒介。其目的就是确保质量的信息能够传递给需要的人,以便充分利用信息的价值并作出快速有效的决策。