1.什么是定期维修

2.定期维修的由来

在上世纪五十年代以前,占据统治地位的是事后维修,即在设备故障发生之后进行的修复性维修.因为以前的设备结构比较简单,设计余量也较大,设备故障所造成经济,安全方面的后果也远没有现在严重,维修对工人的技能要求也较低.当时的机器大多数采用皮带,齿轮传动,结构简单,可以凭眼睛,耳朵,手,鼻子等感官判断故障部位,通过师傅带徒弟的办法来传授经验,因此人们认为维修是一种技艺.事后维修能够满足当时生产的需要.

随着科技的进步,机械化程度提高,设备数量增加,结构更加复杂,出现了流水线生产方式.在流水线生产中,一旦设备中某个零件发生故障,就可能造成设备甚至整个工厂(系统)停产.为了使生产不致中断,上个世纪20年代美国首先实行预防性的定期维修,即事先在某一固定时刻对设备进行分解检查,更换翻修,以预防故障的发生,防患于未然。这种定期维修在减少故障和事故,减小停机损失,提高生产效益方面,明显优于"不坏不修,坏了才修"的事后维修.因此,定期维修迅速传遍世界各地,在设备维修中占居了统治地位.我国从第一个五年计划开始,各大型企业由前苏联引进的计划预防维修体制,也属于这种定期维修。

3.定期维修的理论依据

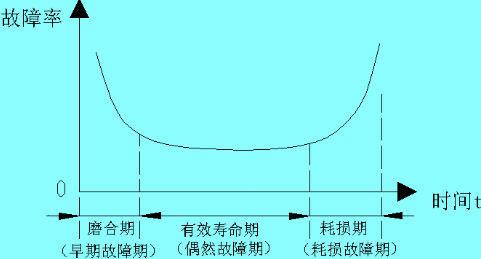

定期维修的理论依据是浴盆曲线.使用经验及试验结果表明,设备在刚投入使用时,由于设备未经磨合,故障率很高;随着使用时间的增加,故障率渐渐地趋于稳定; 在使用寿命期终了的时候,故障率又逐渐增加,其故障率随时间变化的关系如图1所示,它的故障率是两头高,中间低,图形有些象浴盆,故称为浴盆曲线.此曲线于1951年发现,1959年正式命名。

图1:浴盆曲线

从浴盆曲线可以看出,设备的故障率随时间的变化可以分为三个阶段:早期故障期,偶然故障期和耗损故障期,也有人称其为磨合期,有效寿命期,耗损期.当时人们认为如果在耗损故障期到来之前对设备进行拆检,更换磨损的零部件,就能防止其功能故障出现.

4.定期维修在工程机械行业中的应用

传统的定期维修基于零件磨损的原理,即设备要工作,机件必磨损,磨损出故障,故障要维修.定期维修把设备维修按修理内容和维修工作量划分为若干个不同的修理类别,根据零件磨损的原理来确定每个修理类别之间的关系,确定每个不同修理类别之间的修理间隔时间(即确定每种修理类别的周期),并把各个不同修理类别按上述确定的关系组成一个系统,从而形成一个建立在零件平均磨损基础上的计划修理体系.执行中,可根据加工对象,批量等参数选用不同的时间间隔.这种修理方式能够在设备运转时间的基础上方便地建立起一套预防计划修理体系,达到以预防为主的目的.

我国从前苏联引进定期维修维修方式,为铁路,航空,石化,机械等行业或部门普遍采用.各行业根据各自的特点和设备的磨损规律,制定了本行业各种设备的定期维修规范,详细规定了修理类别,修理周期及维修工作量.建立在预防维修思想基础上的定期维修经过几十年的实践不断完善,已经形成一套完整的维修制度.例如,D80-12推土机执行五级保修制度.

例行保养:机械在每班作业前,后及运转中,为及时发现隐患,保持良好的工作条件所进行的清洁,紧固,调整,润滑,防腐为主的检查和预防性的保养措施.

定期保养:机械在运转一定间隔后,为消除不正常状态,恢复良好的工作条件所进行的一种预防性的维护保养措施.

小修理:机械发生零星故障,为及时排除并恢复正常所进行的修理工作.小修理通常无预定计划,根据机械状态临时确定修理项目,一般可结合定期保养进行.

中修理:指机械在两次大修理之间,为消除各总成之间技术状况不平衡所进行的一次有计划的平衡性修理.

大修理:机械在寿命周期内周期性的彻底检查和恢复性修理,使机械基本上达到原有的动力性,经济性,安全可靠性和良好的操作性能.整机大修理标志:除发动机大修之外,其它有两个以上的总成需要大修理.

5.定期维修的优点

1,可以防止和减少突发故障

2,可以预防隐蔽故障(不拆开就难以发现和预防的故障)

3,适用于已知设备寿命分布规律而且有明显耗损期的设备,这种设备故障的发生,发展同使用时间有明确的关系.

4,使生产和修理均能有计划地进行.定期维修便于预计所需要的备件和材料,便于安排维修人员,便于制订设备使用计划和维修计划,充分体现了计划性强,可操作性强的优点.

6.定期维修的不合理性

定期维修虽然在预防设备故障和事故方面能起到一定的作用,能够保证设备在一定的技术状态下运行,但它计划性太强,检修周期卡得太死,不管设备实际技术状态如何,到期就修.随着设计的日趋完善和制造水平的不断提高,设备的固有可靠性越来越高,定期维修方式越来越显得过于保守.经过几十年的发展,定期维修已逐渐不能适应形势的发展.定期维修的不合理性归纳起来如下:

1,定期维修的理论依据片面.

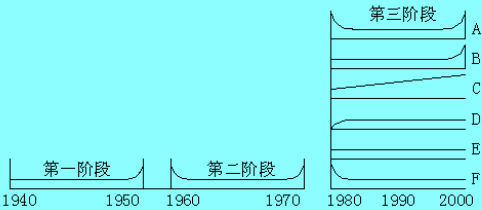

定期维修产生的背景是当时的设备基本上是机械,电气单一的结构模式,针对的故障率模型是浴盆曲线.而现代设备集机械,电控,液压,气动,激光等多种技术于一身,又以微机为信息存储及处理手段,设备的基本故障率曲线不止是浴盆曲线一种,而是六种,如图2所示.

图2:故障率曲线模型的演变

图2是美国民航业的各种机械和电气设备的故障率随使用年限的变化图形.在故障率曲线模型演变的第三阶段中:

模式A是典型的浴盆曲线(占4%);

模式B是没有磨合期的耗损故障率曲线(占2%);

模式C显示出故障率随时间缓慢增长而没有具体的耗损期(占5%);

模式D表示开始时故障率低而后快速增长到一个固定水平(占7%);

模式E则表示故障率不随时间变化(占14%);

模式F具有高的早期故障率,而后降低到一个稳定水平或呈现略曾趋势(占68%).

一般而言,具有金属疲劳或机械损耗的机械设备符合A,B,C三种故障模型,电子设备的故障符合D,E,F模型.有文献指出,数控设备符合E模型,随着设备的日趋复杂,越来越多的设备符合模式E和F.这就意味着大部分的设备没有耗损期,故障的发生具有随机性,设备运行时间和故障率的大小没有必然的联系.把基于浴盆曲线的定期维修运用到所有设备上面,在逻辑上行不通.事实上,人们早就发现不必要的定期拆修会把早期故障引入本应稳定的系统,这只能增加设备整体故障率.

2,定期维修所采用的参数往往不是实际情况的反映,因而与实际情况不尽相符.

实际上,定期维修的周期是根据人的经验和某些统计资料来制定的,人的经验毕竟不大靠得住,统计资料也可能存在偏差,所以确定维修周期的科学性是值得怀疑的.例如,铁路机车发动机的定期维修周期是根据发动机运转时间确定的,这个维修参数是在实验室内稳定试验台上按有关标准进行耐久性及野外现场实车试验后,测量主要零部件的磨损量来确定的.野外实车试验,试验周期长,使用条件和试验环境复杂,造成试验数据离散大,置信度低.稳定的室内试验与发动机实际运行中所遇到的工况相差较大,其实验结果往往不能令人满意,而动态仿真试验虽然很有实用价值,但目前尚未达到实用阶段.因此可以说,确定发动机定期维修参数的基础是不可靠的.

3,设备的各种情况不同,定期维修难免造成维修过剩和维修不足.

定期维修没有考虑到每台设备的具体技术状况的不同,操作人员的操作水平不同,维修保养的程度不同,以及使用环境的不同,这四个"不同"使设备在实际使用过程中主要机件的磨损情况和性能变化发生明显的差异.而定期维修不管设备具体的技术状况和实际运用状态的好坏,也不管设备是否有必要检修,只根据修理规程的规定,到期就进行维修.这种"一刀切"式做法的后果是,要么造成维修过剩,要么造成维修不足.维修过剩则限制了设备最大潜力的发挥,维修不足则失去了预防性维修的意义.维修过剩与维修不足,都会影响到企业的经济效益.在市场经济的今天,人们都追求效费比,从维修费用这个角度来考虑,定期维修也显得不合时宜.

总而言之,定期维修方式是一种僵化的维修体制,已经日益暴露出其不够科学性和经济性的一面,越来越成为企业生产经营效率和效益发展的障碍.针对定期维修日益暴露出的种种弊端,除从设计上科学合理地确定设备主要零部件的使用寿命,根据使用寿命来选择结构和材料,进行无检修设计和等寿命设计外,应采取更为先进的维修方式,即视情维修方式。