1.什么是订货点法?

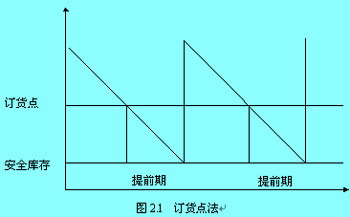

订货点法又称订购点法,始于20世纪30年代。订货点法指的是:对于某种物料或产品,由于生产或销售的原因而逐渐减少,当库存量降低到某一预先设定的点时,即开始发出订货单(采购单或加工单) 来补充库存,直至库存量降低到安全库存时,发出的订单所定购的物料(产品)刚好到达仓库,补充前一时期的消耗,此一订货的数值点,即称为订货点。

订货点法也称为安全库存法。从订货单发出到所订货物收到这一段时间称为订货提前期。

订货点法本身具有一定的局限性。例如,某种物料库存量虽然降低到了订货点,但是可能在近一段时间企业没有收到新的订单,所以近期内没有新需求产生,暂时可以不用考虑补货。故此订货点法也会造成一些较多的库存积压和资金占用。

这种方法的特点是:假定订货提前期t、p(即市场供应、装运条件)是不变的(即tp是个常量),每次订货的批量是相等的,订货时间是随着物资库存量降到 订货点时间的不同而变化的。因此,在生产对物资的消耗速度不均衡的情况下,可以利用在订货点派人订货来适应物资消费速度的变化,保持物资储备的合理性。

订货点也称警戒点,是指订货点库存量qp。它是个用指示某种物资已到订货时间的参数。订货点库存量的大小取决于物资的订货提前期tp和日耗量cm。订货提前期的长短取决于派员前往和办理订货手续的时间、供方备货时间和办理运输计划与托运时间、承运单位装车、运输时间和卸货、转运、验收入库所 需时间的总和。订货提前期乘日耗量,就是订货点库存量qp。在生产不均衡的条件下,物资消费速度时快时慢,库存量下降到订货点的时间也就有早有迟。因 此,按照物资实际库存量下降到订货点的时间派员订购物资,可以防止在等批量订购条件下由于消费速度变化所造成的物资缺货和超储问题。

2.订货点的确定方法

设物资的订货提前期为tp,平均日耗量为cm,则订货点(即订货点库存量)pq的计算公式为:

qp=tp·cm (1)

式中的tp在一般情况下是个常量。tp可用两种方法确定:

(1)查定法。即精确地查定订货提前期各个构成环节所需的时间,并加总求和。即: tp=派员外出办理订货手续时间 + 供方备货办理托运时间 + 运方装运时间 + 转运检验入库时间

(2)统计法。即使用tp的历史资料,并消除订货提前期中由于偶然因素造成的波动(即剔除历史数据中少数偏离平均值较大的数据),进行算术平均,得出tp:

tp=1 n ∑n i=1tpi(i=1,2,…,n) (2)

3.确定订货点订货量的具体作法

将订货提前期tp标注在物资卡片和帐页上,每到订货点(日)时即检查实际库存量qa,计算qp-qa的差。如为+Δq,则按q+Δq订货;如为-q,则按q-Δq订货。这样调整订货量后,可以防止缺货或超储现象的发生。

4.物资提前或延期到货的处理方法

在订货点法中,假定订货提前期是不变的,即物资是按预定时间到货的。但是,由于受到各种因素的影响,会经常发生提前或延期到货现象。这种由供方、运方造成的问题,同样会使企业遭受超储或缺货损失。

物资提前或延期到货,事先如缺乏联系,是不能通过订货点库存量来发现和调整的。而且企业消费速度的变化和到货的提前或延期,往往是交织在一起发生的。这就要 对库存物资超储和缺货的原因进行具体分析,对于因消费速度变化造成的超储和缺货,可以通过订货点库存量发现,并可用调整订货周期或订货量的方法加以调整和 防止;对于因到货提前或延期 造成的超储和缺货只能通过事前联系、事后积极调整补救的办法进行处理。

(1)事前密切联系。企业对所需物资,应采用ABC分析法,将占用资金很多而品种较少的A类物资和一部分B类物资(指占用资金较多,品种数也较多的物资)同C类物资区分开 来,进行重点管理。对A类和少数B类物资的需用量要详细核算,订货量和库存量要以严控制,在订货后要与供方密切联系,互通信息,避免发生提前或延期到货。具体措施可在订货合同中写明本企业的要求,在执行合同中双方密切联系或派员驻厂催发催运等。这是一种预防为主的方法。

(2)事后积极调整补救。在已经发生提前或延期到货时,应当采取以下措施:

①在可能发生超储时,必须研究多余量如何处理,如准备存放条件和所需资金,积极外调或调整生产任务等,力争减少损失。在可能发生缺货时,则应筹措所缺物资或调整生产任务。

②总结经验教训,改进与供方的联系办法和驻厂催货工作,以避免类似事件再次发生。

③根据实际超储或缺货数量调整下一个周期的订购量,使之符合储备定额的要求。

5.订货点法库存管理的策略

订货点法库存管理的策略很多,最基本的策略有4种:①连续性检查的固定订货量、固定订货点策略,即(Q, R)策略;②连续性检查的固定订货点、最大库存策略,即(R, S)策略;③周期性检查策略,即(t, S)策略;④综合库存策略,即(t, R, S)策略。

1. (Q, R)策略

该策略的基本思想是:对库存进行连续性检查,当库存降低到订货点水平R时,即发出一个订货,每次的订货量保持不变,都为固定值Q。该策略适用于需求量大、缺货费用较高、需求波动性很大的情形。

2. (R, S)策略

该策略和(Q, R)策略一样,都是连续性检查类型的策略,也就是要随时检查库存状态,当发现库存降低到订货点水平R时,开始订货,订货后使最大库存保持不变,即为常量 S,若发出订单时库存量为I,则其订货量即为(S-I)。该策略和(Q, R)策略的不同之处在于其订货量是按实际库存而定,因而订货量是可变的。

3. (t, S)策略

该策略是每隔一定时期检查一次库存,并发出一次订货,把现有库存补充到最大库存水平S,如果检查时库存量为I,则订货量为S-I。经过固定的检 查期t,发出订货,这时,库存量为I1,订货量为(S-I1)。经过一定的时间(LT),库存补充(S-I1),库存到达A点。再经过一个固定的检查时期 t,又发出一次订货,订货量为(S-I2),经过一定的时间(LT-订货提前期,可以为随机变量),库存有达到新的高度B。如此周期性检查库存,不断补 给。

该策略不设订货点,只设固定检查周期和最大库存量。该策略适用于一些不很重要的、或使用量不大的物资。

4. (t, R, S)策略

该策略是策略(t,S)和策略(R,S)的综合。如图8-3所示,这种补给策略有一个固定的检查周期t、最大库存量S、固定订货点水平R。当经 过一定的检查周期t后,若库存低于订货点,则发出订货,否则,不订货。订货量的大小等于最大库存量减去检查时的库存量。如图8-3所示,当经过固定的检查 时期到达A点时,此时库存已降低到订货点水平线R之下,因而应发出一次订货,订货量等于最大库存量S与当时的库存量I1的差(S-I1)。经过一定的订货 提前期后在B点订货到达,库存补充到C点,在第二个检查期到来时,此时库存位置在D,比订货点水平位置线高,无须订货。第三个检查期到来时,库存点在E, 等于订货点,又发出一次订货,订货量为(S-I3),如此,周期进行下去,实现周期性库存补给。

6.订货点法的局限性

订货点法能够为企业正常生产提供足够的原料,但是会有库存积压现象。

订货点法对原料的要求较高,要求原料具有以下特点:

- 对各种物料的需求是相对独立的

- 物料需求是连续发生的

- 提前期是已知的和固定的

- 库存消耗之后应立即补充

- 无法很好的解决何时定货的问题

在订货点法的基础上,发展出物料需求计划(MRP),较好的解决了何时订货的问题。